工場の生産性向上と効率化は、絶えず追求されるテーマです。最近では、配膳ロボットがその解決策の一つとして注目されています。この記事では、配膳ロボットの概要から、工場での導入メリット、活用事例、導入時の注意点、おすすめの配膳ロボット「LuckiBot」について解説します。

目次

配膳ロボットとは?

配膳ロボットは、食材や料理を運ぶためにレストランで使用されることが多いイメージがありますが、その技術は工場の部品や資材運搬にも応用されています。自動で指定された場所へ物を運ぶことができ、作業の自動化と効率化を実現します。

配膳ロボットの種類

配膳ロボットの種類は、その機能性と適用範囲によって大きく二つに分類されます。これら二つのロボットは、工場や倉庫など、様々な環境での効率的な物資運搬を可能にします。

固定ルート型配膳ロボット

固定ルート型配膳ロボットは、あらかじめ設定された固定のルートを沿って物資を運搬します。このタイプのロボットは、ルート上に障害物が出現しない場所での使用に最適です。

例えば、工場の生産ラインや倉庫の特定の通路など、一定のパターンで物資を運ぶ必要がある場所で効果を発揮します。固定ルート型は、シンプルな構造であるため、導入コストが比較的低く、運用も容易です。しかし、環境の変化には柔軟に対応できないため、ルートの変更が必要な場合は、再プログラミングや物理的な環境の調整が必要になります。

自律移動型配膳ロボット

自律移動型配膳ロボットは、センサーやカメラを用いて周囲の環境を認識し、障害物を避けながら最適なルートで目的地へ自動的に移動します。このタイプのロボットは、環境の変化に柔軟に対応できるため、レイアウトが頻繁に変わる工場内など、より複雑な環境での使用に適しています。自律移動型は、高度な技術を搭載しているため、固定ルート型に比べて導入コストが高くなりがちですが、その分、運用の柔軟性と効率性が大きなメリットとなります。

配膳ロボットを工場に導入するメリット

配膳ロボットを工場に導入することには、多くのメリットがあります。特に人手不足や高齢化への対策、生産性の向上、そして安全性の向上が主な利点です。

人手不足・高齢化への対策

少子高齢化の影響による人手不足や、労働人口の高齢化が社会問題となっています。特に、3交代制で稼働している工場では、夜勤の担い手不足が深刻な問題となっています。

配膳ロボットを導入することで、人手を必要とせずに運搬作業を自動化し、人手不足の解消に貢献することができます。また、高齢労働者にとっても、重い荷物を運搬したり、長い距離を歩いたりする負担を軽減することが可能です。

生産性向上

配膳ロボットは、24時間365日稼働することができ、休憩や食事の必要もありません。そのため、人による運搬作業と比べて、より多くの作業量をこなすことができます。

また、配膳ロボットは、最適なルートで走行するようにプログラムすることができるため、無駄な動きを省くことができ、効率的な搬送を実現することができます。

安全性向上

工場内での事故は、作業者にとって大きなリスクです。配膳ロボットは、重い物の運搬や危険物の取り扱いなど、人間にとって危険な作業を代行することができます。これにより、作業中の怪我のリスクが大幅に減少し、全体的な職場の安全性が向上します。

また、重い荷物を運搬する作業を自動化することで、作業員の腰痛や肩こりなどのケガを防止することができます。

配膳ロボットの工場内での活用事例

配膳ロボットの工場内での活用事例は多岐にわたりますが、特に部品運搬、工具運搬、製品運搬の三つの領域でその効果を発揮しています。

部品運搬

自動車工場や家電工場などでは、生産ラインに必要な部品を、倉庫からラインまで運搬する作業に配膳ロボットが活用されています。従来は、人手によって部品を運搬していましたが、配膳ロボットを導入することで、人件費の削減や作業効率の向上を実現しています。

工具運搬

工場内では、さまざまな工具が日々使用されます。配膳ロボットは、これらの工具を必要な作業ステーションへ運搬する役割を担います。工具の運搬にロボットを使用することで、作業者はその場で必要な工具をすぐに受け取ることができ、作業の中断を最小限に抑えることが可能です。

製品運搬

食品工場や医薬品工場などでは、完成した製品を倉庫や出荷場に運搬する作業に配膳ロボットが活用されています。作業員の負担軽減、製品の品質維持など、工場全体の生産性向上に貢献しています。

工場でロボットを導入する際の注意点

工場にロボットを導入することは、生産性向上や人手不足対策などに効果的な手段となりえます。しかし、導入前に検討しておくべき重要なポイントがいくつかあります。

導入環境の確認

ロボットを導入する前に、工場の環境がロボットの稼働に適しているかどうかを十分に確認する必要があります。

- 設置スペース

- ロボット本体や周辺機器を設置するための十分なスペースが確保されているか確認します。

- 床の状態

- ロボットが安全に走行できるよう、床が平坦で段差がないか確認します。

- 周囲の環境

- ロボットが人と接触したり、障害物にぶつかったりしないよう、周囲の環境を整理整頓します。

- 電源

- ロボットに必要な電力が供給できるか確認します。

費用対効果の検討

ロボット導入の決定にあたっては、その費用対効果を慎重に評価することが不可欠です。初期投資のコストだけでなく、運用、メンテナンス、および必要に応じたアップグレードのコストも考慮に入れる必要があります。導入するロボットが期待される生産性向上やコスト削減を実現できるかどうかを詳細に分析し、長期的な視点で投資回収期間を計算することが推奨されます。

安全対策

ロボットと人間が共存する工場環境では、安全対策が極めて重要です。ロボットの動作エリアを明確にし、適切な安全バリアや警告システムを設置することで、作業者とロボットの間の事故を防ぐことができます。また、作業者に対するロボット操作のトレーニングを徹底することも、安全性を確保する上で重要です。

アフターサービス

ロボットは機械ですので、故障やトラブルが発生する可能性があります。

- メーカーによるアフターサービス

- メーカーによる保証期間や修理サービスが充実しているか確認します。

- 保守点検

- 定期的な保守点検を実施し、故障を未然に防ぎます。

- トラブル発生時の対応

- トラブルが発生した際に迅速に対応できる体制を構築します。

これらの注意点を適切に管理することで、配膳ロボットの導入は工場の生産性と効率を大幅に向上させることが期待できます。

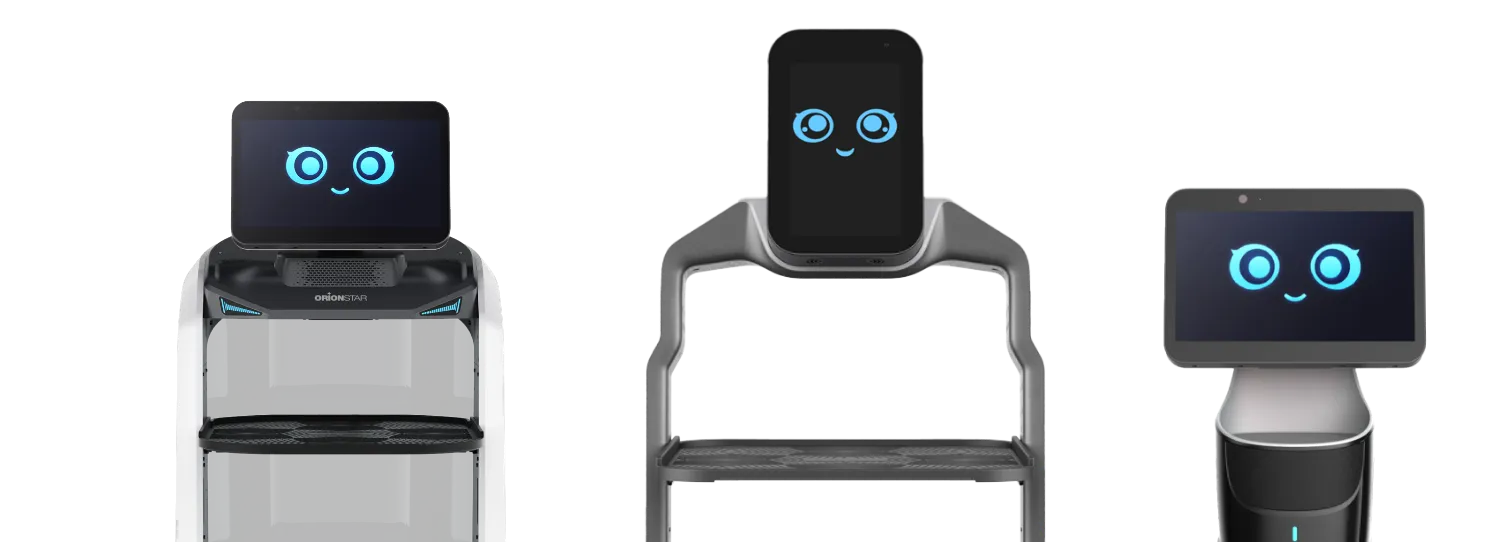

おすすめの配膳ロボット「LuckiBot」

「LuckiBot」は、工場内での運搬作業を効率化するために特におすすめの配膳ロボットです。このロボットは、従業員の負担を軽減し、人件費を削減し、作業の効率を向上させることを目的として設計されています。

「LuckiBot」の主な特徴

- 高度な自動化技術

- 「LuckiBot」は、高度なセンサーとAIを搭載しており、工場内の複雑な環境でも自律的に安全に動作します。これにより、従業員が行っていた繰り返しの重労働から解放されます。

- 効率的な運搬能力

- 一定の速度で連続的に運搬作業を行うことができるため、生産ラインの流れをスムーズにし、全体の生産効率を向上させます。

- コスト削減

- 人件費が高騰する中、「LuckiBot」を導入することで、運搬作業に必要な人員を削減し、長期的なコスト削減が期待できます。

- 使いやすさ

- インターフェースは直感的で使いやすく、従業員が簡単に操作できる設計になっています。また、導入から運用、メンテナンスに至るまでのサポートも充実しています。

「LuckiBot」の導入効果

- 従業員の負担軽減

- 手動での運搬作業による肉体的な負担が大きい場合、「LuckiBot」の導入により、これらの負担が大幅に軽減されます。

- 人件費の削減

- 人件費が高いという課題に対して、「LuckiBot」は運搬作業の自動化を実現し、必要な人材を減らすことができます。これにより、人件費の削減が可能です。

- 作業効率の向上

- 手動作業による疲労や肉体的負担は作業効率を低下させる要因ですが、「LuckiBot」の導入により、これらの問題を解消し、作業効率が向上します。

「LuckiBot」は、これらの特性を活かして、工場内での運搬作業を効率化し、コスト削減と作業環境の改善を実現するための最適な選択肢です。

まとめ

ロボットを導入する際には、環境の適合性、費用対効果、安全対策、そしてアフターサービスの確保といった複数の要因を慎重に検討する必要があります。これらの点を十分に考慮し、計画的に導入を進めることが成功の鍵となります。

もし配膳ロボットの導入を検討されている場合は、専門的な知識を持つメーカーや販売代理店に相談することをお勧めします。メーカーや販売代理店は、貴社の具体的な要件や条件に最適なロボットの選定を支援し、導入後のサポートも提供してくれます。詳細な情報や具体的な提案を得るためにも、ぜひ専門家に問い合わせてみてください。